徹底したシステムと作り手の高い意識が、

高品質なモノづくりを支えています。

お客様に信頼していただける商品をお届けするために、国際的な基準に基づき、

商品に関わる一人ひとりが品質に対する高い意識を持ってモノづくりを行っています。

すべてのプロセスで一貫した品質管理体制。

原材料の調達から商品をお届けするまでのプロセスはもちろん、商品の企画段階から開発まで、商品に関わるさまざまなプロセスで徹底した品質管理を実施。各工程が、最終的な商品の品質を決めることを社員一人ひとりが強く意識しながらモノづくりに取り組んでいます。

安全で安心な品質保証のしくみを構築。

当社の主要生産拠点である伊丹工場では、国際的な品質基準である「ISO9001」を取得し、世界共通の規格に基づいた品質マネジメントシステムを構築しています。また、食品の安全についての管理方法「HACCP」を導入し、原材料の入荷から製造・出荷までのすべての工程におけるリスクを事前に分析しています。こういった安全性を確保するシステムを運用し外部認証であるFSSC22000も取得しております。

品質保証のための人材育成。

モノづくりの品質には、作り手の技術が反映されるものです。当社では、教育計画に基づいて、新入社員を対象に「安全・安心」に関する教育を行い、実践的な業務を通して学ぶプロセスを通じて、技術取得や技能継承を進めています。品質月間の設定や品質特別教育等の実施など、さまざまなカタチで品質保証を学び高めていく取り組みを行っています。

製造工程紹介

最新鋭のテクノロジーを駆使して、ほぼ自動化された工程には、当社独自の画期的な技術が施され、機能的でおいしいモノづくりを支えています。

-

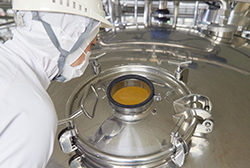

製造工程紹介その1

ウコンの力ができるまで

-

1 原料の溶解・ろ過

所定の配合に基づいて計量されたウコンなどの原料を仕込みタンクで溶解し、フィルターでろ過します。 -

2 内容液の調製・殺菌

溶解・ろ過された液を決められた手順に従って調合し内容液に仕上げます。できあがった内容液は、その後、高温で加熱殺菌されます。 -

3 充填・密封

殺菌済みの内容液を洗浄装置によって高圧の水で洗浄された容器に熱い状態のまま詰めます。その後、自動でキャップが装填され密封します。 -

4 検査

熱水シャワーでさらに商品を殺菌し、クーラーで常温まで冷却した後、高感度なセンサーやカメラにより、密封性やキャップの状態、内容量などの各種検査を行います。 -

5 包装

検査に合格した製品は、賞味期限を印字し、パック詰めされ箱詰めします。その後、重量検査を行い倉庫へ運び込まれます。できあがった商品は、各種検査を行い、合格したものだけが、お客様のもとへ届けられます。

-

-

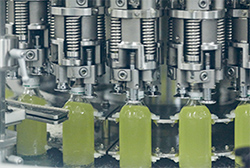

製造工程紹介その2

C1000ビタミンレモンができるまで

-

1 原料の溶解・ろ過

所定の配合に基づいて計量されたビタミンなどの原料を仕込みタンクで溶解し、フィルターでろ過します。 -

2 内容液の調製・殺菌

溶解・ろ過された液を決められた手順に従って調合し、内容液に仕上げます。 -

3 加熱殺菌・冷却・炭酸圧入

できあがった内容液を、高温で加熱殺菌した後、専用の装置で冷却し、炭酸を内容液に吸収させます。 -

4 充填・密封

内容液を、洗浄装置によって高圧の水で洗浄された容器に詰めます。中味が詰められた容器は、自動でキャップが装填され密封します。 -

5 後殺菌・冷却

熱水シャワーでさらに製品を殺菌し、クーラーで常温まで冷却した後、自動で包装室へ送られます。 -

6 検査・包装

高感度なセンサーやカメラによる内部・外部の検査を行い、容器へのラベル貼り付け、賞味期限の印字後、パック詰めされ段ボールに梱包。重量検査を行い倉庫へ運び込まれます。できあがった商品は、各種検査を行い、合格したものだけが、お客様のもとへ届けられます。

-

-

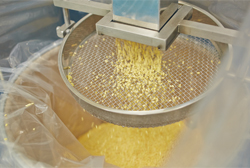

製造工程紹介その3

栄養強化米ができるまで

-

1 原料米の選別

原料となる国産の精白米を機械でふるいにかけ、割れた米などを除去。また、磁力選別装置で金属等の磁性異物の除去を行います。 -

2 溶液の調合

所定の配合に基づいて計量されたビタミンなどの原料をタンクで溶解し、溶液の調合が行われます。 -

3 コーティング

コーテイング設備に精白米を投入し、均一にビタミンなどの溶液を吹きかけ、同時に乾燥をおこない何重にも栄養成分をコーティングします。 -

4 選別

コーティングされた強化米は、専用容器に取り出し、ふるい分けと磁力選別装置により粒のかたまりや粉末の除去、磁性異物の除去を行います。その後、色彩選別機で一粒一粒判別し、不良品を取り除きます。 -

5 充填・包装

コーティングされ選別工程を経た強化米は、自動包装機で袋に詰められ、賞味期限の捺印、検査を経て密封されます。 -

6 検査・箱詰め

包装された強化米は、スタッフによる検査確認を行い、自動重量検査、X線異物検査を経て箱詰めされます。できあがった商品は、各種検査を行い、合格したものだけが、お客様のもとへ届けられます。

※ 5と6は業務用「新玄2.5kℊ」の製造工程です。

-